立体地図を作る -本州部分を3Dプリントしてみた-

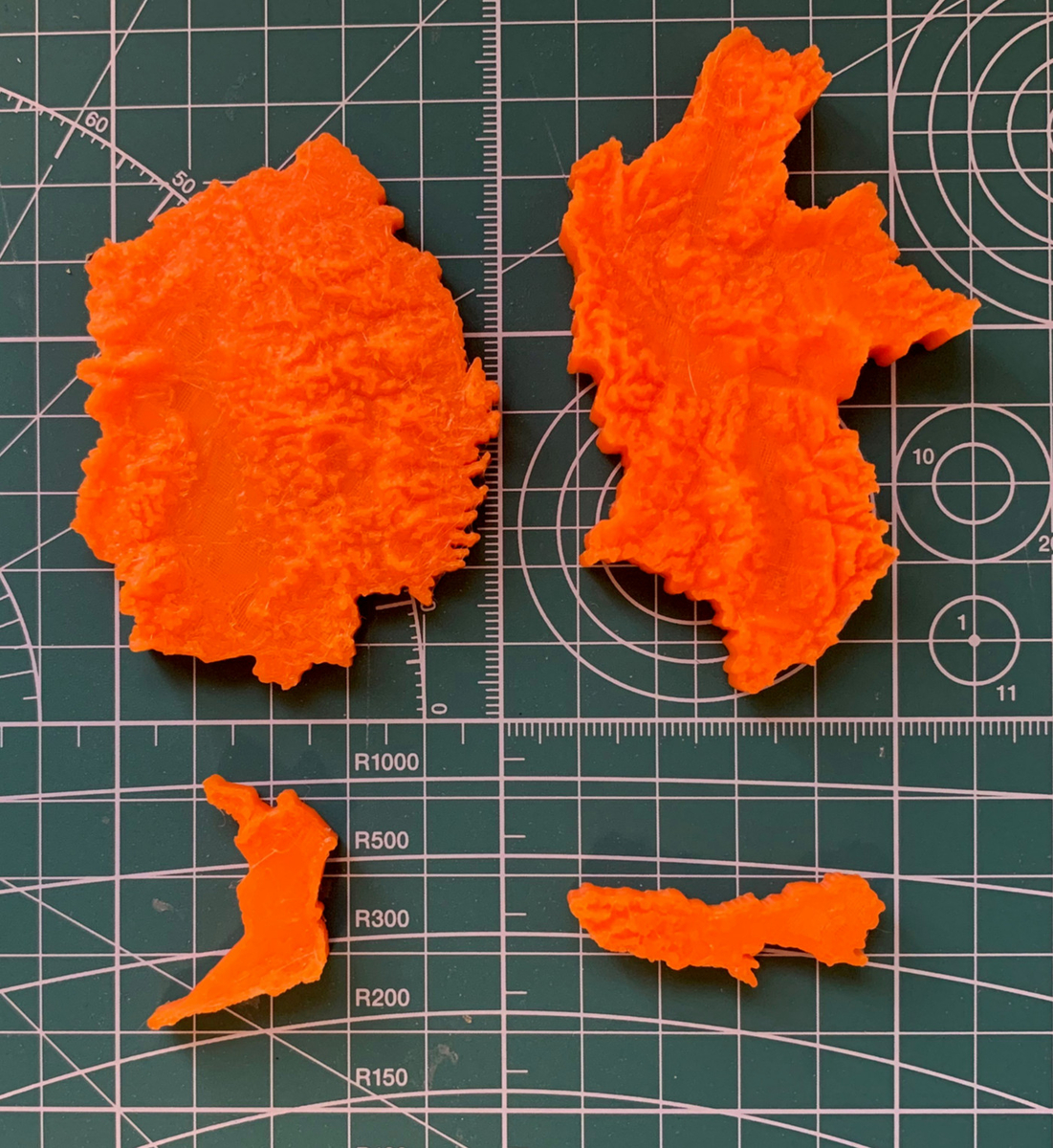

Adventure 3を使って本州部分の1都2府31県を立体地図パズルのピースとして出力してみました。

はめ合わせてみるとこんな感じ。場所によってかため、ゆるめのばらつきはあるものの全部のピースをはめ合わせることができます。DMM.makeに出力をお願いした場合(ナイロン)より少し精度は落ちる印象ですが、コストは数分の一ですみます。

3Dモデルの作成方法は以前Blogに記載したのと基本同じです。

- QGISを使ってJAXA、国土地理院のデータから座標ごとの標高一覧(CSV)を作成

- PythonのスクリプトでOBJ形式データ作成

- ZBrushに読み込んで小さな穴や凸凹を修正

- FlashPrintに読み込んでモデル補正やサポート材を付与後、出力

3Dプリンターを購入したことで楽になったのは4の作業です。プリント結果を得られるまでの待ち時間が短くなったことはもちろんですが、業者に依頼していたときは事前に業者指定のチェックツールでエラーがでないようにモデルを補正しておかないといけなかったのですが、これがプリンター付属のソフトで簡単にできるようになりました。

まとまった数のピースを3Dプリントしてみて悩ましいなと思ったのは、どれくらいの縮尺率で地図を作るのがパズルとして遊びやすいのかという点です。今回は水平方向の縮尺を2775000分の1にしていますが、本州部分だけでけっこう大きくなってしまい(A4サイズを大幅にはみ出している)日本全土をパズルとして楽しむには相当大きなテーブルが必要になってしまいます。もうひとまわりぐらい小さくしたいのですが、日本の県の面積って下の写真のようにずいぶんばらつきがあって全体が手ごろな大きさになる縮尺だとただでさえ小さな都府がさらに小さくなってしまいます。東京や大阪などをどのくらい小さくしても受け入れられるのかというのは難しい判断です。

クインジェット試作3号機についての補足

パーツを結合させたときにすきまができてしまう問題について、3Dペンと半田ごてを使って補正を行ってみました。下の図で左端が接着しただけですきまがあいている状態、中央は3Dペンをこて代わりにして本体と同じフィラメントですきまを埋めた状態、右端は半田ごて(こて先が平たいやつ)で凸凹を伸ばした状態です。

PLA樹脂用のやすりをかけたりして指でさわった感じではそこそこスムーズになったのですが、見栄えはいまいち、塗装したらきれいになるかな? まだまだ試行錯誤が必要です。

ちなみに今回すきまを埋めるのに使った3Dペンはこちら。工夫次第でいろいろおもしろい使い方ができそうです。

Fusion 360でクインジェットのモデリング:試作3号機は自社生産で

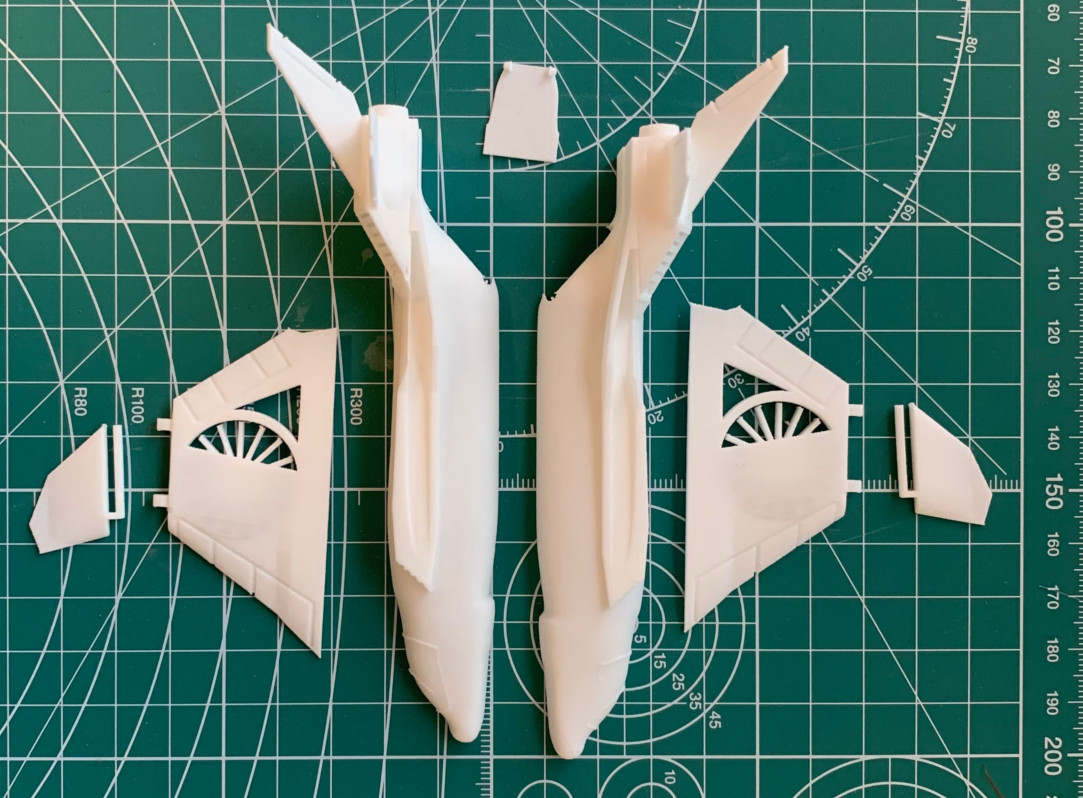

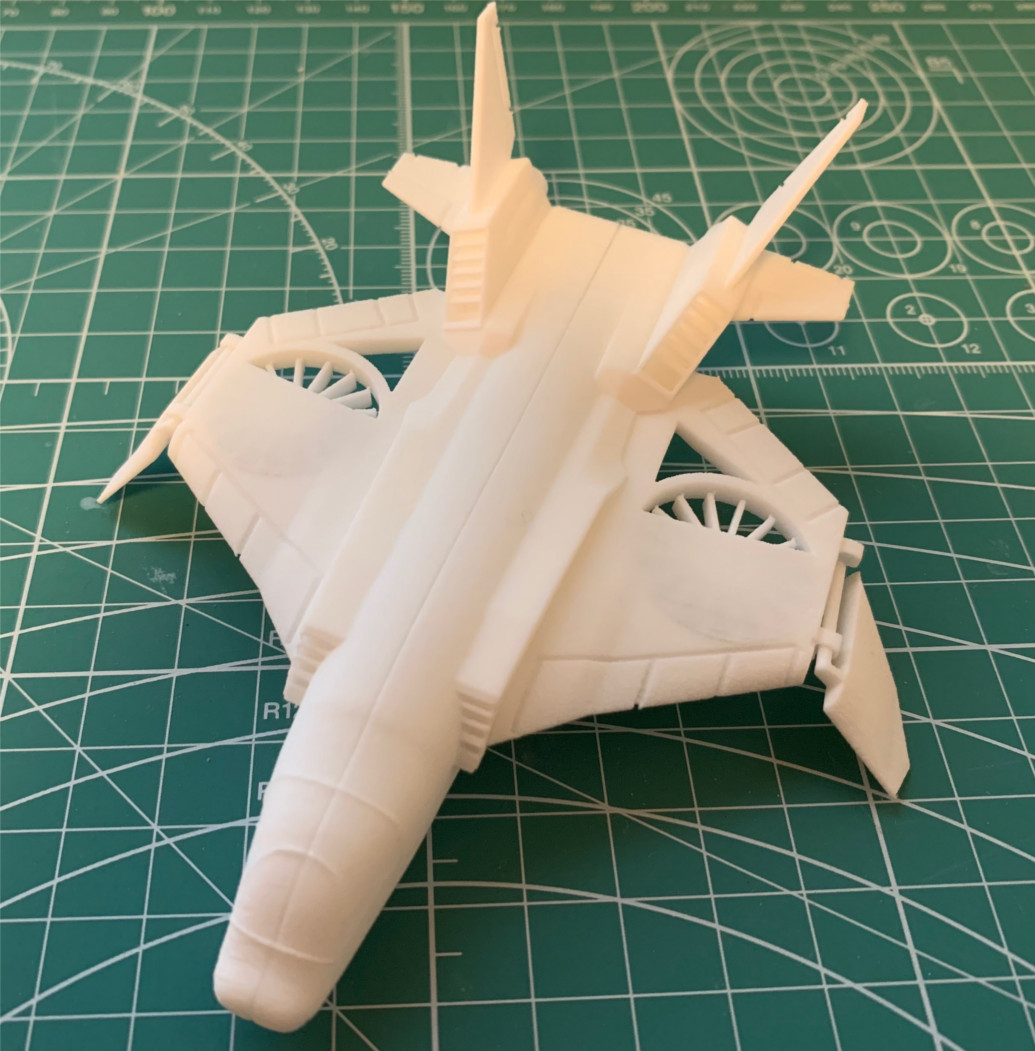

これまで試作したクインジェットは3D出力をDMM.makeにお願いしていましたが、試作3号機ではついに設計から生産まで市田屋工務店での一貫制作が実現しました。下の写真のオレンジ色の機体がAdventure 3で出力したパーツを組み合わせて完成させたクインジェットです。

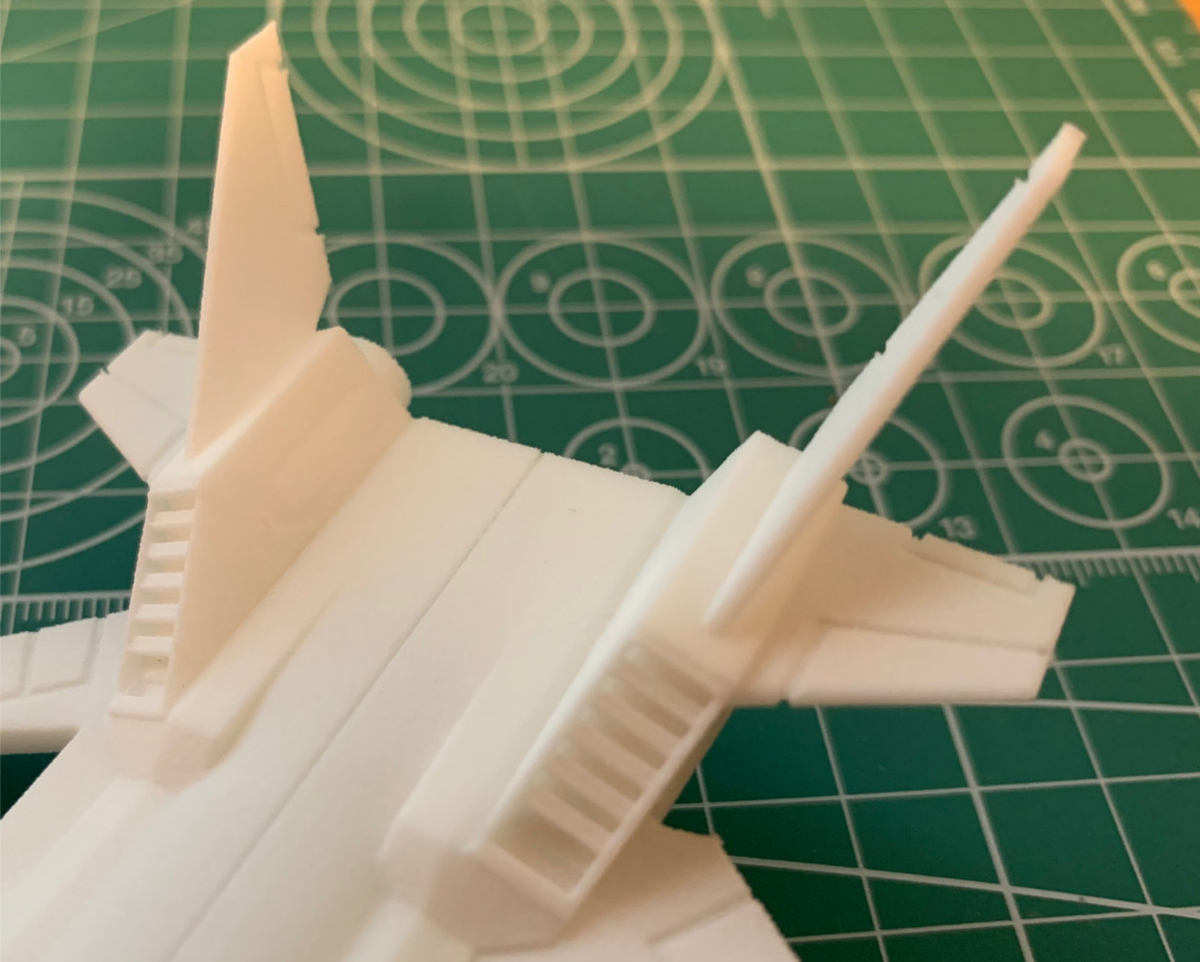

写真左の2号機用にFusion 360で作成した3Dモデルを基本的には踏襲していますが、安価なFDM(熱溶解積層)方式のプリンタで出力できるよう小さくて精度が必要な形状については見直しを行っています。下の図は後部ハッチを開閉するための軸の部分のモデルです。2号機のモデルはDMM.makeさんは正確に造形してくれましたが、Adventure 3ではさすがにこんな精度では出力することができません。右のように軸をだいぶ大きくして、合わせて軸受けの凹みも大きくなるよう3Dモデルを修正しました。

これくらい大きくするとAdventure 3で出力してもはめ合わせることができて、後部ハッチを開閉することができます(下の写真を参照)。

また、出力できるサイズが小さいこと(スペック(15cm)の範囲内であっても出力対象のサイズが大きくなると誤差が大きくなる気がする)からモデルをいくつかのパーツに分けて出力し、後で接着することにしました。パーツに分けるとパーツごとにプリンタのベッドに置く向きを決められるので、サポート材が付く面(どうしても汚くなる)が目立たないよう調整ができるというメリットもあります。

分割して出力したパーツは瞬間接着剤で接着しています。

ネット上にはPLA樹脂は瞬間接着剤ではくっつかないという旨の記事もありましたが私の使った接着剤では問題ありませんでした。

ただ、パーツに分けた切断面がうまくかみ合わなくてすきまなく接着できないという問題はのこっています(下図)。

ラフトやサポート材に接する面は、ラフトやサポートを切り離してもけっこう凸凹です。PLA樹脂用の紙やすりをかけたりしていますがあまりうまくはめ合わせることができていません。

今回、なんとかAdventure 3で出力したパーツを組み合わせてものを作るところまでは確認できたので次は出来上がりを美しくすることに挑戦したいですね。

ロボットの骨格を作る その1

子供のころ、クインジェットのようなSF的乗り物と並んで作りたかったプラモデルはヒト型のロボットでした。ガンプラがブームになるはるか以前の時代で、ロボットのプラモデルというとモーターとギアを内蔵して脚を前後に動かして行進するタイプばかりでした。動くのは動くで楽しいのですが、かたちとしては本物(?)のロボットに遠くおよばない不格好なものです。当時、男の子用の人形のおもちゃで20か所(だったかな)の関節が動くGIジョーというのがあって、子供心にプラモデルでもGIジョーみたいに手足の関節が動くロボットがあればいいのにと思ったものです。

それから半世紀のときが流れ、CADソフトと3Dプリンターのおかげで個人がオリジナルのプラモデル(PLAモデル?)を制作できる環境が整いました。子供のころの夢を実現するのは今、というわけでわが市田屋工務店においてもオリジナルロボットの制作プロジェクトをスタートさせました。ゆくゆくは変形・合体が可能なスーパーロボットを開発したいところですが、その道のりは遠く、まずは関節部が可動するロボットの骨組み作りに挑戦しているところです。

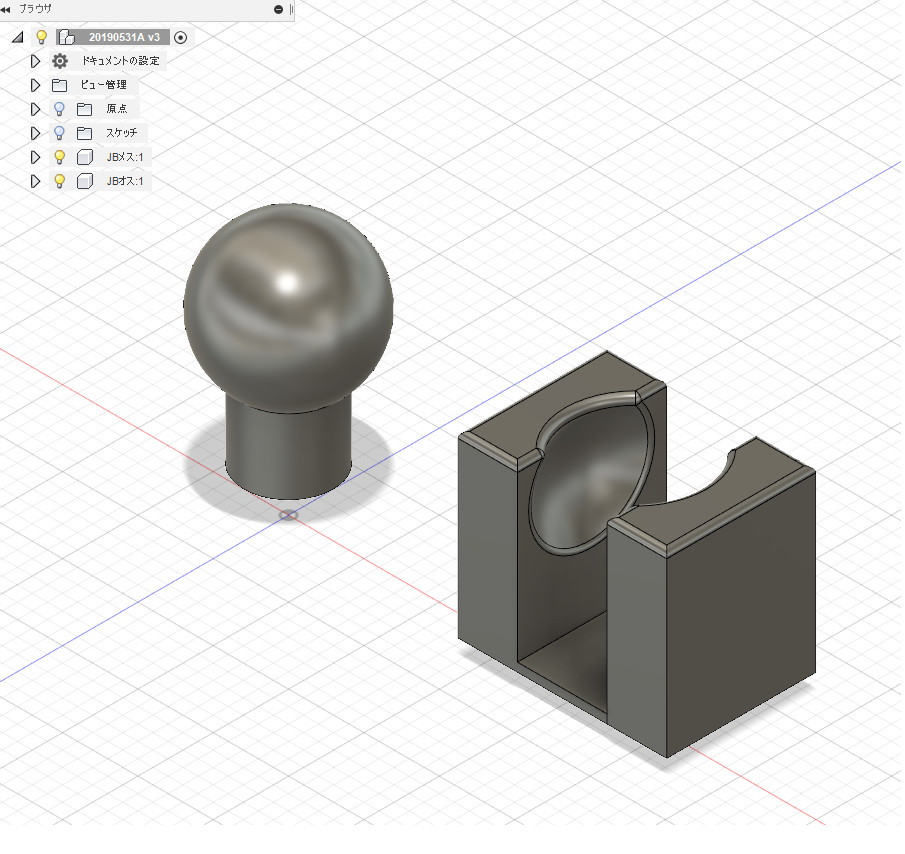

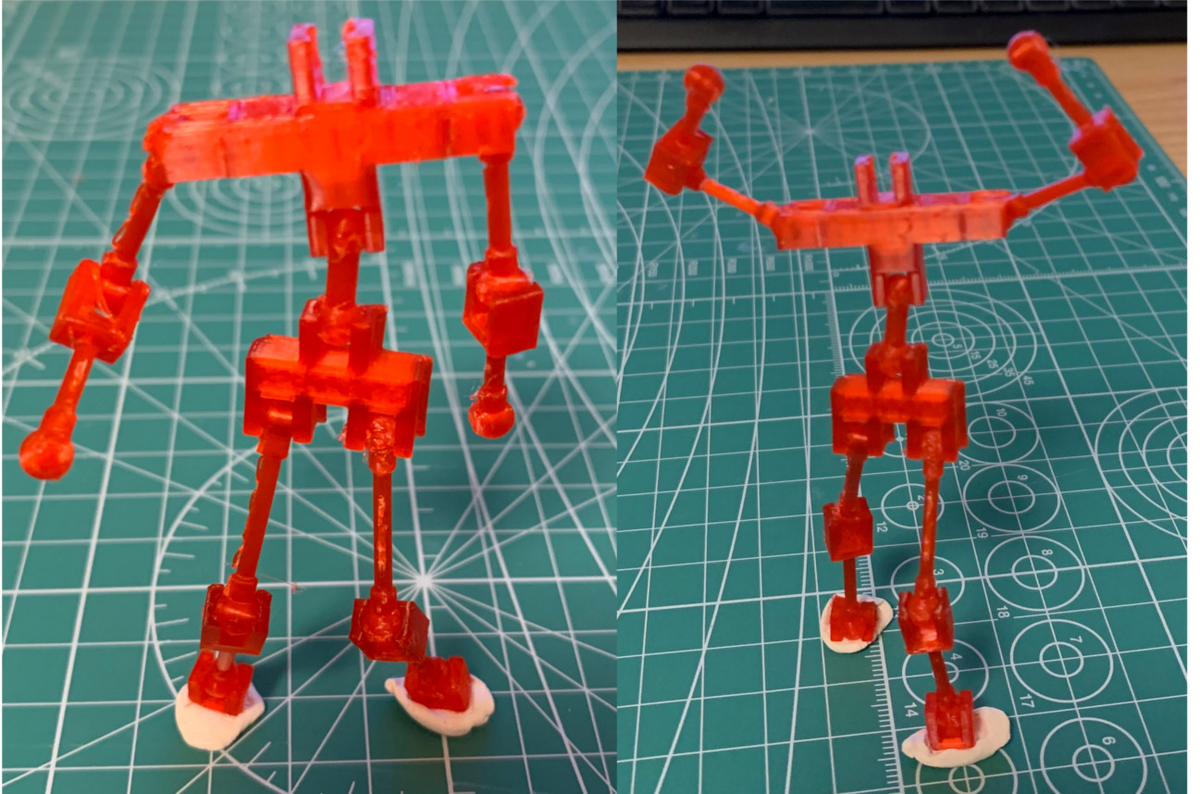

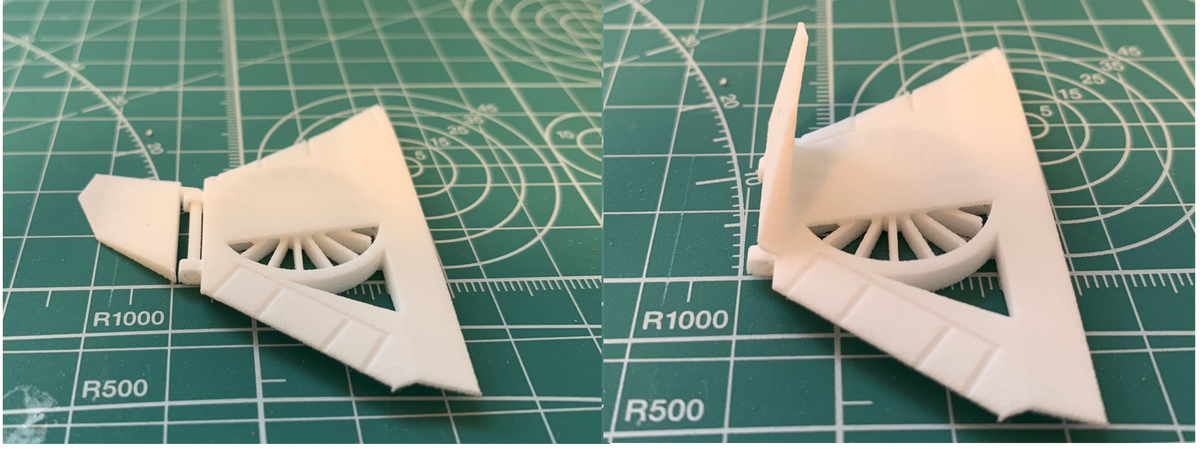

Thingiverseにあるロボット的なもののモデルをみると球体(オス型)とそれを包むお椀のような部分(メス型)とで構成するボールジョイントで関節部を作っているものが主流のようだったのでわがロボット骨格の試作1号機の関節部にもボールジョイントを採用することにしました。ボールジョイントの場合、オス型をメス型にパチンと押し込むことになるので、メス型が緩すぎるとジョイントの役目をはたせないし、きつすぎるとオス型を押し込めないし力を入れすぎるとメス型が壊れてしまいます(下図参照)。

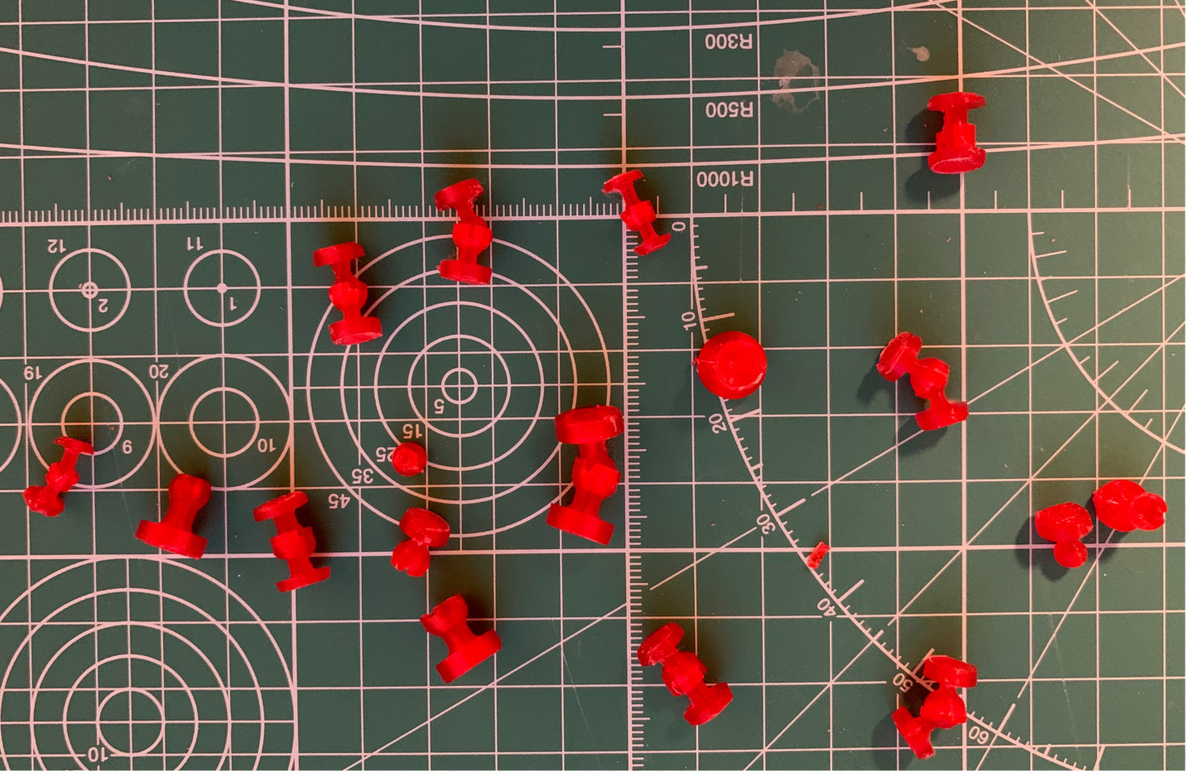

専門家なら材料の特性なんかから最適な形状を計算できるのでしょうが、こちらにはそんな知識がありません。オス型の球形部の大きさやメス型のお椀の形や厚さを いろいろ変えて試行錯誤を繰り返しました。

Adventure3で同じモデルを出力しても、造形物の向き(縦置きか横置きか)やサポート材の有無によって各部の大きさに微妙な差異が発生します。ロボット全体をできるだけコンパクトに作りたいのでボールジョイントもできるだけ小さくしたいのですが、あまり大きさの誤差が大きくなると組立の際の歩留まりが悪くなります。今回はオスジョイントの球形部の直径を5mmにして(もう少し大きくしたほうがよかったかも)、以下のようなモデルを作成しました。

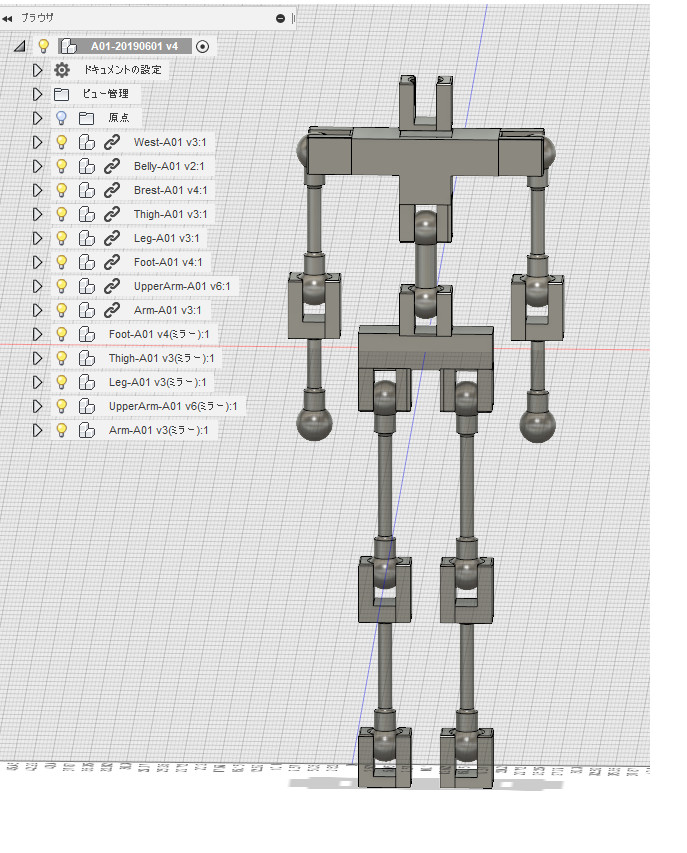

このボールジョイントのモデルを使って手足や胸、腰などの骨格のパーツを作成、ヒト型のモデルを組み上げました。

Adventure3で出力してみました。無骨な 感じですが関節を曲げてポーズをとることができます。

ただ、肩の関節をもう一つつけないと人間と同じようなポーズがとれない(現状だと「前へならえ」ができない)ことが判明。関節を曲げる角度によっては位置を固定できずだらんと垂れてしまうことがあることもわかりました。いろいろ課題はありますがこれから改良を続けていくつもりです。

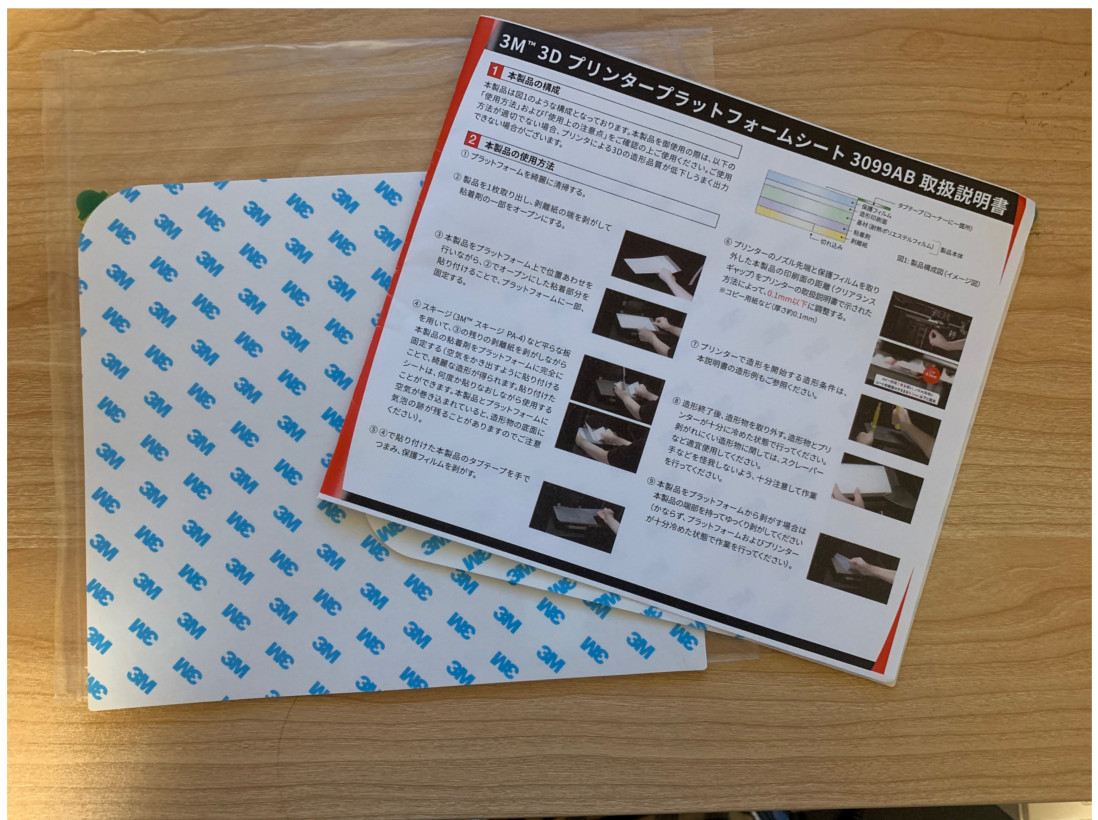

3Dプリント時に使って便利だったもの -プラットフォームシート-

Adventure 3で3D出力を始めて最初の何回かはプラットフォームの上に直接出力を行っていました。プラットフォームに柔軟性があるので造形物が乗ったプラットフォームをとりはずして、端をおさえて板を反らせるとパリっという感じではずれてくれます。

ただ、出力するものが大きくなってプラットフォームと接する底面積が大きくなってくるとこの「板を反らせてパリっ」を何回もそれもけっこう力をこめてやらないといけなくなり、いつかプラットフォームの板を曲げすぎて壊してしまうんじゃないかと心配になってきました。造形物をはがした後にプラットフォームに白くあとが残る(凸凹ではないがアルコールで拭いてもとれない)のも気になりました。

そこで、3Dプリンタのプラットフォームに貼っておくといいという透明シートを試してみました。

3M 3Dプリンタープラットフォームシート(3枚入) ABS/PLA対応 3099AB

使ってみての感想ですが、ラフト(筏)を使う造形であれば絶対使ったほうが良いです。

しっかり造形できていて、それでいて簡単にプラットフォームからはずせます。一度貼ったシートはそのまま何度でも使えます。

使用説明書にはシートを貼ったら垂直方向のキャリブレーションを行うように書かれていましたが、私の場合は貼った状態でもプリンタのノズルとの間に紙1枚がはいるくらいだったのでそのまま使っています。

ラフトを使わない設定にした場合はすべりが良すぎて出力した樹脂が固定されず、造形物がずるずる動いてしまいます。私は今のところは、原則ラフトをつけているので当面このシートを貼り続けて作業をしようと思っています。

Fusion 360でクインジェットのモデリング:試作2号機の組立

あれこれといじってきたクインジェット試作2号機ですが、ここらでいちど出力してみることにしました。Adventure 3が届く前であったこと、けっこう細かい(0.1mm単位)のはめ合わせ行っていたことから、DMM.makeに出力を依頼しました。

組み立ててみるとこんな感じ。

今回、後部ハッチと主翼端部分で初めて可動部分のモデリングに挑戦しています。

閉めた状態でまだすき間がある、ハッチが水平ぐらいまでしか下がらない、突っ込みどころはいろいろありますがとにかく動きます。閉めた状態、開けた状態で止めていられるのもこちらの目論見どおりです。

翼端部も設計どおり回転はしてくれます。本当は手を離したら軸と軸受けの摩擦でその角度で止まってほしかったのですが、まあこれはこちらの勝手な期待でした。現状は重力に従って下方向に90度に折れ曲がったかたちになります。ここらへんは次の試作機での改善点ですね。

ZBrushでモデリングした試作1号機(左)と並べてみました。2号機はネット上の設定資料を基に1/144スケールでモデリングした結果、1号機より少し大きくなりました。

前回、きちんと造形できなかったエンジンの空気取込口のディテイルや尾翼のスジ彫りなども今回は作り込むことができました。

iPhone Xを3Dスキャナーに

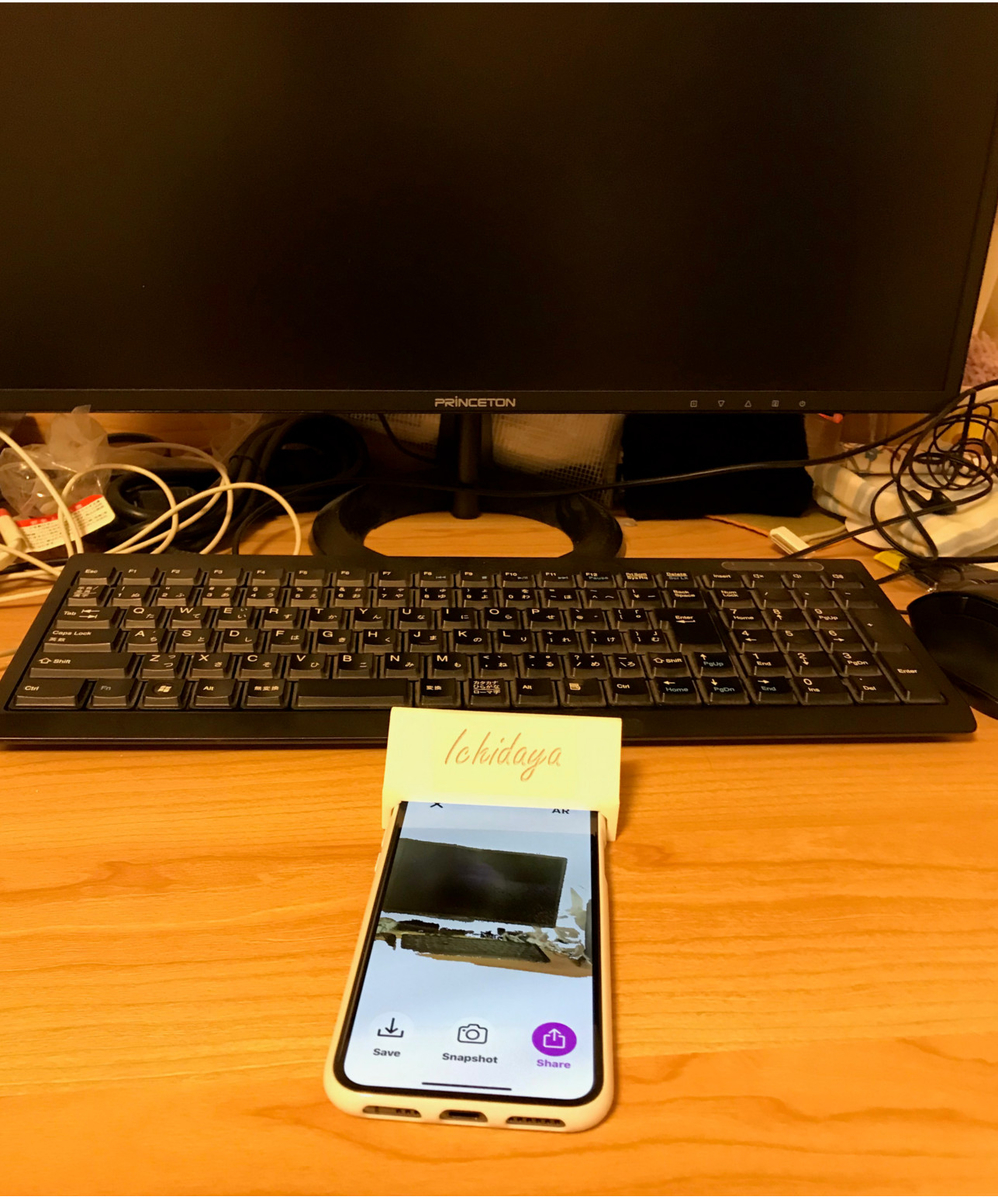

以前にBlogに書きましたが、Captureというアプリを使うとiPhone Xを3Dスキャナーのように使っていろんなものの3次元モデルを取り込むことができます。問題は3次元情報を取り込むのに必要な距離センサーの機能がiPhoneのフロント側カメラにしかついていない(もともとは顔認証に使うことが目的?)ことです。フロントカメラの対象物に向けると自分では画面が見にくいので、対象物を1周してスキャンするのがとてもやりにくいのです。

ネット上には距離センサーは赤外線を使っているので鏡を使ったアタッチメントで反射できるという情報があったので私も作ってみることにしました。

上の図のようにiPhoneケースがささるような形状をつくって、赤い面の部分に鏡を貼ってあげればフロントカメラ部分から照射された赤外線は反射されて前方に進み、逆のコースで戻ってくるという仕掛けです。

DMM.makeに出力を依頼(この時点ではまだAdventure 3は届いていなかった)してできあがってきたのをiPhoneに装着したのがこんな感じ。

鏡は自分で切断しようとしたがうまくいかず、結局業者さんに依頼して切ってもらいました(1枚1000円強のお値段)。

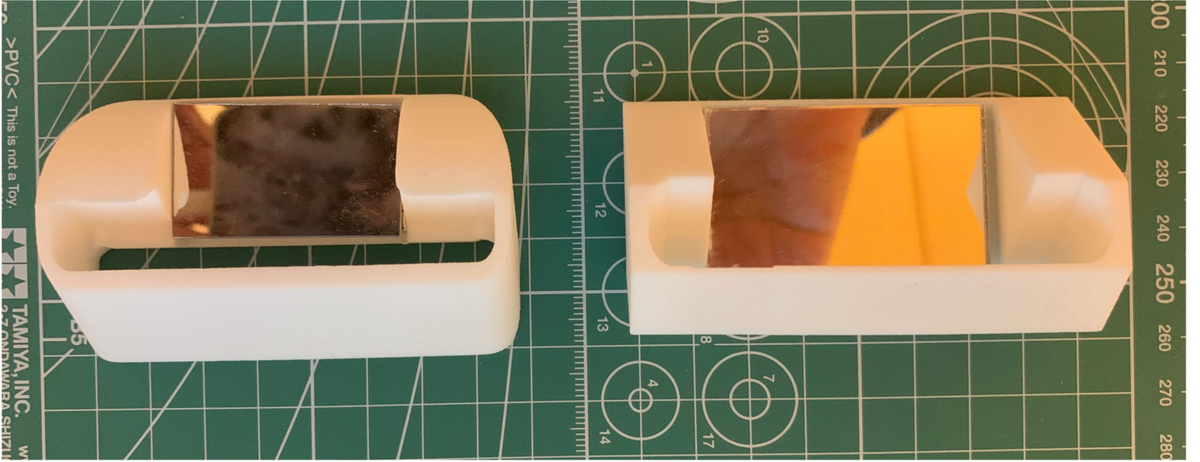

実はここに至るまでには何度か試行錯誤を繰り返しています。最初はThingiverseで見つけた3Dモデルをケースのサイズに合うように調整して造形してもらったのですが、画像の端の部分で距離情報がとれないとい不具合がありました(下図参照)。

鏡の面積が狭いのが原因ではないかと疑い、鏡部分を広げた3DモデルをFusion 360で自作して試してみました。

左の初期版は鏡の大きさが4cm×2cmだったのに対して右の改良版では5cm×3cmにしています。下の写真のように改良版では左右の端が切れることなく距離情報を検出できるようになりました。